Ultrasoon lassen is een geavanceerde techniek die in alle industrieën wordt gebruikt om thermoplastische stoffen en microvezelstoffen met elkaar te verbinden door middel van hoogfrequente trillingen, wrijvingswarmte en druk. Hoewel de technologie zelf ongelooflijke snelheid en efficiëntie biedt, hangt het succes ervan sterk af van de gereedschappen en opspanningen die bij het proces betrokken zijn. Zonder nauwkeurige uitlijning en uniforme druktoepassing kunnen zelfs de meest geavanceerde lassystemen inconsistente of zwakke lassen produceren, wat kan leiden tot mogelijke storingen in kritieke toepassingen zoals auto-onderdelen, elektronica of medische apparatuur. Inzicht in welke soorten gereedschappen en bevestigingen nodig zijn, kan het verschil maken tussen een sterke, betrouwbare verbinding en een gecompromitteerde verbinding.

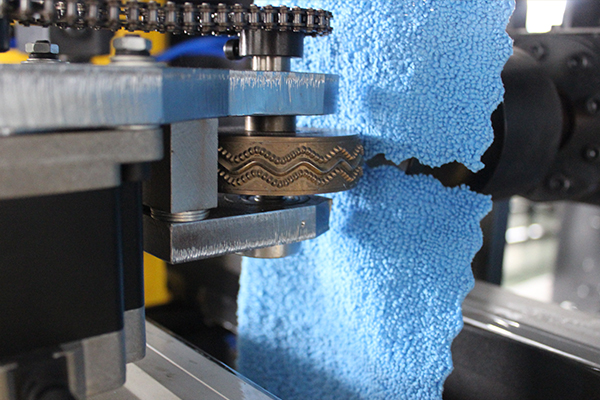

Bij het bespreken ultrasone lasmachines , gereedschap verwijst over het algemeen naar twee cruciale componenten: de hoorn (of sonotrode) en het aambeeld (of armatuur). Deze componenten zijn verantwoordelijk voor het overbrengen van de ultrasone trillingen naar de werkstukken en zorgen ervoor dat ze tijdens het lasproces goed uitgelijnd zijn en onder de juiste druk worden gehouden. Het ontwerp en de precisie van deze gereedschappen zijn van cruciaal belang voor de kwaliteit van de lassen.

De hoorn is een van de belangrijkste elementen in het ultrasone lasproces. Het is op maat ontworpen om te passen bij de vorm en het materiaal van het te lassen werkstuk. De hoorn is gemaakt van duurzame materialen zoals titanium of aluminium en zendt ultrasone energie naar de onderdelen, waardoor plaatselijke verwarming ontstaat op het grensvlak waar de las plaatsvindt. Bij het ontwerp van de hoorn moet echter rekening worden gehouden met factoren zoals frequentie, amplitude en materiaalstijfheid. Een onjuist ontworpen hoorn kan bijvoorbeeld resulteren in een ongelijkmatige verdeling van trillingen, wat leidt tot een slechte laskwaliteit. In veel gevallen moet de vorm van de hoorn nauw aansluiten bij de contouren van het te lassen onderdeel, waardoor een gelijkmatig contact en een efficiënte energieoverdracht worden gegarandeerd. Hoorns die te stijf zijn of niet goed zijn afgesteld, kunnen zelfs gevoelige onderdelen beschadigen door overmatige kracht of trillingen op de verkeerde plaatsen uit te oefenen.

Even cruciaal is het aambeeld of de armatuur, die het werkstuk tijdens het lassen stevig op zijn plaats houdt. Nauwkeurige bevestiging is van cruciaal belang omdat elke verkeerde uitlijning, beweging of onjuiste drukverdeling tijdens het lassen kan leiden tot onvolledige hechting of zwakke lassen. Een goed ontworpen armatuur biedt ondersteuning en zorgt ervoor dat de onderdelen tijdens het lasproces perfect uitgelijnd en stationair blijven. Dit is vooral belangrijk voor complexe of uit meerdere delen bestaande assemblages, waarbij zelfs een kleine verkeerde uitlijning kan leiden tot functionele storingen. Fixtures zijn doorgaans afgestemd op de geometrie van het onderdeel en zijn ontworpen om gelijkmatig druk uit te oefenen over het verbindingsgebied om consistente lassen te creëren.

Een van de meest kritische factoren bij het opspannen is het uitoefenen van druk. Tijdens ultrasoon lassen worden de materialen die worden samengevoegd onderworpen aan druk om ervoor te zorgen dat de onderdelen gedurende het hele proces in nauw contact staan. Het armatuur moet robuust genoeg zijn om een gelijkmatige druk te behouden zonder de onderdelen te vervormen, vooral als ze dun of kwetsbaar zijn. Als er te veel druk wordt uitgeoefend, kan dit leiden tot een overmatige materiaalstroom of zelfs tot beschadiging van de onderdelen. Omgekeerd kan te weinig druk resulteren in zwakke of onvolledige lassen. Precisieopspanning helpt deze problemen te voorkomen door consistente kracht over het werkstukoppervlak uit te oefenen en ervoor te zorgen dat de energie die door de ultrasone trillingen wordt gegenereerd, wordt geconcentreerd op de lasverbinding.

Een andere belangrijke overweging bij ultrasone lasarmaturen is de materiaalcompatibiliteit. De materialen die in het armatuur worden gebruikt, moeten zorgvuldig worden gekozen om interferentie met de ultrasone energie te voorkomen. Sommige materialen, zoals bepaalde metalen, kunnen ultrasone golven absorberen of reflecteren, waardoor de effectiviteit van het lasproces afneemt. Om deze reden worden armaturen vaak gemaakt van niet-reactieve materialen zoals gehard staal of specifieke polymeren die de stress van het proces kunnen weerstaan zonder de ultrasone energieoverdracht te beïnvloeden. In sommige gevallen kan het armatuurontwerp ook voorzieningen omvatten zoals koelkanalen of koellichamen om de warmte die tijdens het lasproces wordt gegenereerd te beheersen en oververhitting of vervorming van de te lassen onderdelen te voorkomen.

Naast het nauwkeurig opspannen speelt de uitlijning van het gereedschap een belangrijke rol bij het realiseren van succesvolle lassen. De hoorn moet worden uitgelijnd met het armatuur om ervoor te zorgen dat de ultrasone energie precies daar wordt toegepast waar deze nodig is. Een verkeerde uitlijning kan een ongelijkmatige verdeling van de energie veroorzaken, wat kan leiden tot zwakke lassen of schade aan de onderdelen. Veel ultrasone lasmachines zijn uitgerust met nauwkeurige uitlijningssystemen en sensoren om ervoor te zorgen dat de hoorn en het armatuur perfect zijn uitgelijnd voordat het lassen begint. Dit vereist echter een zorgvuldige kalibratie en onderhoud van het gereedschap om verkeerde uitlijning tijdens productieruns te voorkomen.

In meer geavanceerde toepassingen worden geautomatiseerde gereedschaps- en opspansystemen gebruikt om de snelheid en nauwkeurigheid van het ultrasone lasproces te verbeteren. Deze systemen zijn ontworpen om met complexe onderdeelgeometrieën om te gaan en kunnen de gereedschappen automatisch aanpassen aan verschillende afmetingen of vormen van werkstukken. Geautomatiseerde systemen helpen ook menselijke fouten bij het positioneren en uitoefenen van druk te verminderen, wat resulteert in consistentere en betrouwbaardere lassen. Voor productieomgevingen met grote volumes bieden geautomatiseerde opspansystemen aanzienlijke voordelen op het gebied van snelheid, herhaalbaarheid en algehele productie-efficiëntie.