Ultrasoon lassen is een geavanceerd productieproces dat in een breed scala van industrieën wordt gebruikt om plastic componenten en microvezelstoffen snel en efficiënt te verbinden. Of u nu hoesjes voor mobiele telefoons, medische apparaten of autobumpers assembleert, ultrasoon lassen biedt een snelle, betrouwbare en milieuvriendelijke oplossing. Niet elk materiaal is echter geschikt voor dit proces, en het begrijpen van de ideale materialen en de beperkingen van dikte en samenstelling is de sleutel tot het optimaliseren van de resultaten.

In de kern, ultrasone lasmachines omvat hoogfrequente mechanische trillingen die wrijvingswarmte genereren tussen de werkstukken op hun grensvlak. De hitte zorgt ervoor dat het materiaal smelt en samensmelt, waardoor een sterke moleculaire binding ontstaat terwijl het afkoelt. Deze methode is bijzonder geschikt voor thermoplasten, materialen die zacht worden bij verhitting en stollen bij afkoeling. Kunststoffen zoals polyethyleen (PE), polypropyleen (PP), polystyreen (PS) en polycarbonaat (PC) zijn veel voorkomende kandidaten voor ultrasoon lassen vanwege hun relatief lage smeltpunten en moleculaire structuur, wat een efficiënte hechting mogelijk maakt. Deze materialen reageren goed op de hoogfrequente trillingen omdat hun moleculaire ketens zich tijdens de smelt- en afkoelingsfasen effectief opnieuw uitlijnen, waardoor duurzame lassen ontstaan. Het proces werkt op dezelfde manier goed met microvezelstoffen, vooral synthetische vezels zoals polyester en nylon, waarbij de hitte en druk ervoor zorgen dat vezels smelten en hechten zonder extra lijm of naaien.

Niet alle kunststoffen zijn echter ideaal voor ultrasoon lassen. Thermohardende kunststoffen, die tijdens de productie permanent uitharden en harden, kunnen na vorming niet opnieuw worden gesmolten, waardoor ze niet geschikt zijn voor dit proces. Materialen met vulstoffen, versterkingen of andere additieven kunnen ook uitdagingen opleveren. Vezelversterkte kunststoffen, die materialen zoals glasvezel bevatten, kunnen bijvoorbeeld het lasproces verstoren. De niet-plastische componenten in deze composieten smelten niet gelijkmatig met de plastic matrix, wat leidt tot zwakke of inconsistente lassen. In dergelijke gevallen kan de integriteit van het gehele onderdeel in gevaar komen, terwijl het plastic onderdeel zich kan hechten, wat vooral problematisch is bij kritische toepassingen zoals de productie van auto's of medische apparatuur.

De dikte van het materiaal is een andere factor die de effectiviteit van ultrasoon lassen aanzienlijk beïnvloedt. Over het algemeen is ultrasoon lassen effectiever op dunne tot middelmatige kunststoffen, omdat dikkere materialen de hoogfrequente trillingen mogelijk niet efficiënt naar het hechtoppervlak overbrengen. Bij dikkere onderdelen kan de energie verdwijnen voordat deze het gehele verbindingsgebied bereikt, wat resulteert in gedeeltelijke of zwakke lassen. De meeste ultrasone lasapparaten zijn ontworpen voor onderdelen die minder dan 6 mm dik zijn, hoewel gespecialiseerde apparatuur dikkere materialen aankan, zij het met meer complexiteit en hogere energievereisten.

Ondanks deze beperkingen blijft ultrasoon lassen een veelzijdige technologie, vooral bij het werken met meerlaagse materialen of stoffen. Bij toepassingen zoals het lassen van microvezelstoffen voor dweilkoppen, helmbanden of non-woven materialen blinkt ultrasoon lassen uit vanwege het vermogen om te hechten zonder de flexibiliteit of sterkte van het materiaal in gevaar te brengen. Deze eigenschap is een enorm voordeel bij de textielproductie, waar traditionele naaimethoden mogelijk niet dezelfde sterkte of duurzaamheid bieden.

Een andere kritische overweging bij het selecteren van materialen voor ultrasoon lassen is het smeltpunt en de chemische samenstelling van het materiaal. Voor succesvol lassen moeten de twee stukken die worden samengevoegd idealiter gemaakt zijn van dezelfde of zeer vergelijkbare polymeren. Als er een aanzienlijk verschil in smeltpunten tussen de twee materialen bestaat, wordt het bereiken van een sterke, consistente binding veel moeilijker. Het lassen van polypropyleen aan polyethyleen is bijvoorbeeld haalbaar omdat hun smeltpunten dicht bij elkaar liggen, maar het lassen van polypropyleen aan een plastic met een hoger smeltpunt, zoals PEEK (polyetheretherketon), zou problematisch zijn, omdat het materiaal met het lagere smeltpunt zou worden afgebroken of verbrand voordat het materiaal met het hogere smeltpunt zou worden afgebroken of verbrand. men bereikt zijn verwekingspunt.

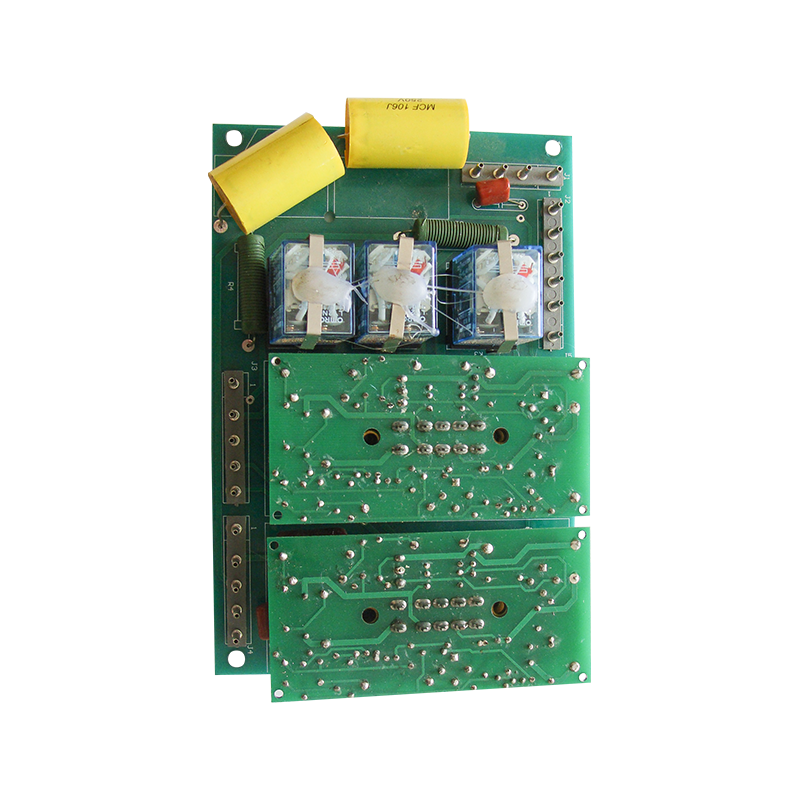

Praktisch gezien zijn automatisering en kostenefficiëntie belangrijke verkoopargumenten voor ultrasoon lassen. Modern ultrasone lasmachines kan worden geïntegreerd in geautomatiseerde productielijnen, waardoor het productieproces dramatisch wordt versneld. Met cyclustijden van vaak minder dan een seconde is het perfect voor grootschalige industrieën zoals de automobiel-, elektronica- en zelfs speelgoedindustrie. Omdat er voor het proces geen extra materialen nodig zijn, zoals schroeven, lijmen of oplosmiddelen, worden de productiekosten bovendien verlaagd en de impact van het productieproces op het milieu geminimaliseerd.