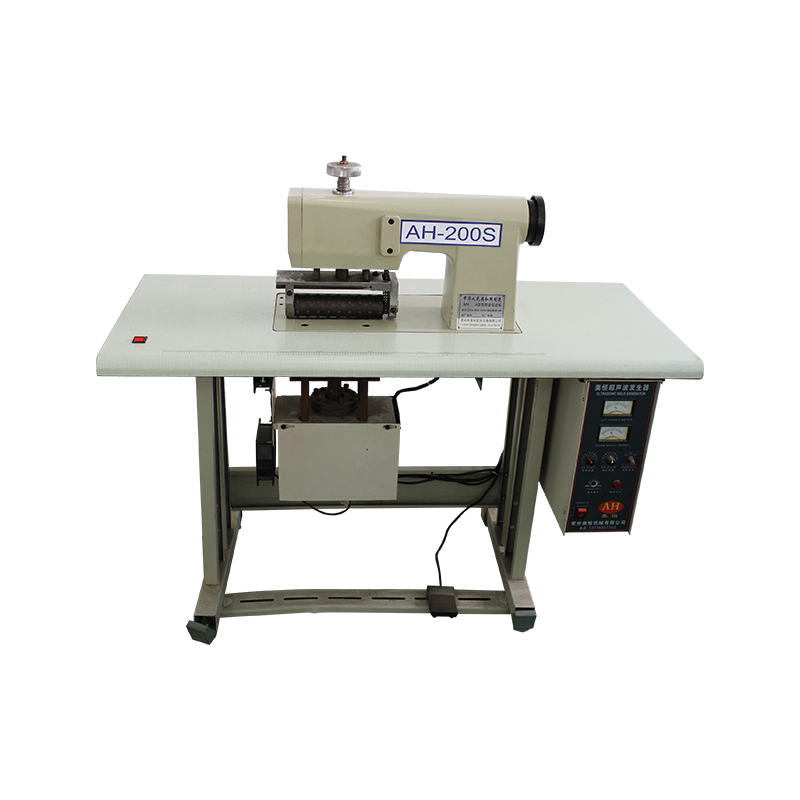

In het zich ontwikkelende landschap van textiel- en kledingproductie wordt innovatie aangedreven door de behoefte aan snelheid, precisie, duurzaamheid en kostenefficiëntie. Een van de meest transformerende vooruitgang in de afgelopen decennia is de ultrasone naaimachine - een technologie die opnieuw definieert hoe stoffen worden vergezeld zonder het gebruik van traditionele naalden, draden of mechanische stiksels.

In tegenstelling tot conventionele naaimethoden die afhankelijk zijn van in elkaar grijpende draadlussen om materialen aan elkaar te binden, gebruiken ultrasone naaimachines hoogfrequente vibratie-energie om thermoplastische vezels op moleculair niveau te versmelten. Dit proces elimineert niet alleen de behoefte aan verbruiksartikelen zoals thread en naalden, maar verbetert ook de integriteit van de naad, vermindert de productietijd en minimaliseert materiaalafval - allemaal tijdens het leveren van een schone, duurzame en esthetisch verfijnde afwerking.

Dit artikel onderzoekt de onderliggende principes, technologische evolutie, industriële toepassingen en toekomstig potentieel van ultrasone naaimachines , het benadrukken van hun groeiende rol bij het hervormen van modern kledingstukken en technische textielproductie.

Hoe ultrasoon naaien werkt

De kern van de ultrasone naaipatietechnologie ligt het principe van hoogfrequente akoestische energie, die meestal tussen 20 kHz en 40 kHz werken-voorbij het bereik van het gehoor van de mens. Deze energie wordt omgezet in mechanische trillingen via een apparaat dat bekend staat als een transducer, die is verbonden met een sonotrode of afdichtingsbalk.

Wanneer stoflagen worden geplaatst tussen de sonotrode en een aambeeld, genereren de trillingen gelokaliseerde wrijvingswarmte in het materiaal. In textiel op basis van thermoplastische textiel zoals polyester, nylon, polypropyleen of mengsels die deze polymeren bevatten, zorgt deze warmte ervoor dat de vezels zacht worden en even smolt. Onder uitgeoefende druk binden de verzachtte vezels zich aan elkaar en vormen een continue, naadloos gewricht terwijl ze afkoelen en stollen.

Dit hele proces vindt plaats binnen enkele seconden en kan nauwkeurig worden gecontroleerd om verschillende naadbreedtes, diktes en bindingssterkten te bereiken, afhankelijk van de toepassing.

Voordelen ten opzichte van traditionele naaimethoden

De verschuiving van mechanisch naar ultrasoon naaien brengt een groot aantal operationele en kwalitatieve voordelen met zich mee:

Geen draad vereist: elimineert afhankelijkheid van spoelen, naalden en spanningsaanpassingen, het verminderen van onderhoud en downtime.

Snellere productiesnelheden: naadsnelheden kunnen die van traditionele naaimachines overschrijden vanwege de afwezigheid van schroefdraad- en loopmechanismen.

Schone, naadloze randen: produceert gladde, gerafelde raf-resistente naden ideaal voor prestatieslijtage, medisch textiel en wegwerpkleding.

Verbeterde naadsterkte: bindingen gecreëerd door ultrasoon lassen vertonen vaak een superieure treksterkte in vergelijking met gestikte naden, met name in synthetische stoffen.

Verminderd materiaalafval: precisiebinding zorgt voor strakkere naadtoelagen, waardoor het gebruik van het stof wordt gemaximaliseerd.

Verbeterde hygiëne en veiligheid: vooral gunstig in steriele omgevingen zoals gezondheidszorg en schone productie, waarbij losse draden of pluisjes onaanvaardbaar zijn.

Deze voordelen maken ultrasoon naaien bijzonder geschikt voor industrieën waar duurzaamheid, netheid en esthetische verfijning van het grootste belang zijn.

Toepassingen in de industrie

Ultrasone naaimachines hebben een breed scala aan toepassingen gevonden in meerdere sectoren, die elk profiteren van de unieke eigenschappen van ultrasone binding:

1. Kledingproductie

Uitgebruikt in sportkleding, zwemkleding en actieve kledingproductie, waar rekbare, flexibele naden essentieel zijn. Merken maken gebruik van deze technologie om kleding te creëren die met het lichaam bewegen zonder te schuren of te rafelen.

2. Medische en beschermende slijtage

Integraal bij de productie van chirurgische jurken, maskers, handschoenen en isolatiepakken, waar steriliteit en naadintegriteit van cruciaal belang zijn. Ultrasone binding zorgt voor lekbestendige afdichtingen en voorkomt vezelafscheiding.

3. Wegwerpproducten

Vaak gebruikt bij de assemblage van luiers, sanitaire producten en volwassen incontinentieslijtage, waar elastische bevestiging en waterdichte afdichting vereist zijn.

4. Technisch textiel

Toegepast bij de productie van airbags, filtratiemembranen, geotextiel en samengestelde versterkingen, waarbij consistente bindingen nodig zijn.

5. Automotive interieurs

Gebruikt om deel te nemen aan stoelhoezen, headliners en interieurafwerkingscomponenten gemaakt van synthetische nonwovens en gecoate stoffen.

Elk van deze toepassingen toont het aanpassingsvermogen van ultrasoon naaien bij het voldoen aan verschillende functionele en esthetische eisen.

Integratie met slimme productie en automatisering

Terwijl de textielindustrie Industry 4.0 en digitale productie omarmt, worden ultrasone naaimachines in toenemende mate geïntegreerd in geautomatiseerde workflows en intelligente besturingssystemen. Deze omvatten:

Programmeerbare bindingsparameters: Operators kunnen frequentie, druk en verblijftijd aanpassen via touchscreen -interfaces om naden aan te passen aan specifieke stofsoorten en dikten.

Integratie met CAD/CAM -systemen: zorgt voor directe vertaling van digitale patronen in fysieke naden met minimale handmatige interventie.

Real-time kwaliteitsmonitoring: sensoren ingebed in de machine detecteren inconsistenties in bindingssterkte of naadbreedte, waardoor onmiddellijke corrigerende actie mogelijk wordt.

Robotica-geassisteerde hantering: in combinatie met robotarmen, kunnen ultrasone naai-eenheden complexe verbindingsbewerkingen uitvoeren op gebogen of driedimensionale oppervlakken.

Een dergelijke integratie verbetert niet alleen herhaalbaarheid en consistentie, maar ondersteunt ook massacustitie - een groeiende trend in zowel mode- als technisch textiel.

Duurzaamheid en milieu -impact

Een van de meest overtuigende aspecten van ultrasoon naaien is de afstemming van duurzame productiepraktijken:

Eliminatie van draad en naalden: vermindert het vertrouwen op op aardolie gebaseerde draden en vermindert afval geassocieerd met naaldverwijdering.

Lager energieverbruik: vergeleken met traditionele naaimelijnen verbruiken ultrasone machines minder vermogen per uitgang van eenheid vanwege kortere cyclustijden en minder bewegende delen.

Materiaalefficiëntie: Snelle naadconstructie betekent dat er minder stof nodig is per kledingstuk, wat bijdraagt aan verminderde overproductie en textielafval.

Recyclebaarheid: omdat ultrasonisch gebonden naden geen vreemde materialen bevatten, zoals draad, vergemakkelijken ze een gemakkelijkere recycling van post-consumentenkleding.

Deze milieuvoordelen positioneren ultrasoon naaien als een belangrijke mogelijkheid van eco-bewuste productiestrategieën, vooral omdat merken proberen hun CO2-voetafdruk te verminderen en te voldoen aan strengere voorschriften.

Uitdagingen en overwegingen

Ondanks de vele voordelen is ultrasoon naaien niet universeel van toepassing. Bepaalde beperkingen moeten in aanmerking worden genomen bij het aannemen van deze technologie:

Materiaalcompatibiliteit: alleen thermoplastische of warmte-reactieve vezels reageren goed op ultrasone binding. Natuurlijke vezels zoals katoen of wol vereisen mengen met synthetische materialen om effectieve lassen te bereiken.

Initiële investeringskosten: krachtige ultrasone naaimachines kunnen duurder zijn dan traditionele naaimateriaal, hoewel langdurige besparingen vaak de kosten rechtvaardigen.

Operatortraining: vereist bekwaam personeel dat de interactie tussen materiaaleigenschappen, machine -instellingen en verbindingsresultaten begrijpt.

Geluidsniveaus: hoewel over het algemeen veilig, stoten sommige ultrasone machines hoge geluiden uit die mogelijk geluidsisolatie of beschermende uitrusting in grootschalige faciliteiten vereisen.

Fabrikanten moeten deze factoren zorgvuldig evalueren om te bepalen of ultrasone naaien afstemt op hun productiedoelen en materiaalspecificaties.

Toekomstige ontwikkelingen en opkomende trends

Vooruitkijkend, zijn verschillende innovaties klaar om de mogelijkheden van ultrasone naaimechnologie verder uit te breiden:

Multi-layer binding: onderzoek naar gelijktijdige binding van meerdere stoflagen om de structurele complexiteit en functionaliteit te verbeteren.

Hybride systemen: het combineren van ultrasone binding met lasersnijden of borduurwerk voor multi-procesintegratie in één werkstation.

Biologisch afbreekbare polymeerintegratie: ontwikkeling van op bio gebaseerde thermoplastics die compatibel zijn met ultrasone lassen ter ondersteuning van initiatieven voor circulaire economie.

Draagbare elektronica -integratie: manieren verkennen om geleidende vezels of sensoren rechtstreeks in te bedden in ultrasoon gebonden naden voor slimme kledingtoepassingen.

Deze vorderingen weerspiegelen een bredere beweging in de richting van slimmer, schonere en meer aanpasbare textielproductie - een waarin ultrasoon naaien een centrale en evoluerende rol speelt.