Ultrasone textielglagende machines vertegenwoordigen een belangrijke technologische vooruitgang bij de verwerking van synthetische en gemengde stoffen. Door hoogfrequente ultrasone trillingen te gebruiken in plaats van conventioneel mechanisch snijden, leveren deze machines afgesloten, geradelinge-resistente randen met uitzonderlijke precisie en consistentie. Naarmate de vraag groeit naar hoogwaardige technische textiel in verschillende sectoren zoals kleding, autoriteiten, medische producten en composietproductie, wordt de rol van ultrasone slitting-technologie steeds kritischer. Dit artikel onderzoekt de operationele principes, functionele voordelen, materiaalcompatibiliteit en industriële relevantie van ultrasone textielgleedmachines in geavanceerde textielverwerking -ecosystemen.

In de kern van een ultrasone textielgleedmachine bevindt zich een piëzo -elektrische transducer die elektrische energie omzet in mechanische trillingen, meestal met een frequentie van ongeveer 20-35 kHz. Deze trillingen worden overgebracht naar een hoorn- of messamenstel, die direct contact met de stof in contact komt. Wanneer het tegen het textiel onder gereguleerde druk wordt gedrukt, genereert de ultrasone energie gelokaliseerde warmte door moleculaire wrijving, waardoor het materiaal effectief wordt gesmolten en snijden.

In tegenstelling tot traditionele roterende of crush-snijmethoden, is ultrasone slitting een niet-mechanisch proces in de zin dat het niet afhankelijk is van afschuifkrachten om de stof te scheiden. In plaats daarvan combineert het thermische effect geïnduceerd door ultrasone oscillatie de randen tijdens het snijproces. Deze fusie voorkomt rafelen, elimineert de noodzaak van nabewerking en verbetert de integriteit van de rand.

Ultrasone slitting biedt verschillende prestatievoordelen die vooral belangrijk zijn in textieltoepassingen met hoge specificatie:

Fray-vrije randen :

Mechanische snijmethoden laten vaak ruwe randen achter die extra afwerking vereisen om rafelen te voorkomen. Ultrasone slopen elimineert dit probleem door de snijranden tijdens het proces af te dichten, wat vooral gunstig is voor synthetische stoffen zoals polyester, nylon, polypropyleen en acetaat.

Verminderde deeltjesgeneratie :

Conventionele snijmethoden kunnen pluisjes of microvezels genereren, wat problematisch is in cleanroom-, filtratie- en medische textieltoepassingen. Ultrasone slopen produceert schone sneden met minimale deeltjesbesmetting.

Geen gereedschapsslijtage of mesvervanging :

Omdat de ultrasone hoorn niet afhankelijk is van de scherpte om te snijden, is er minimale slijtage in vergelijking met stalen messen. Dit vertaalt zich in lagere onderhoudsvereisten en een grotere kostenefficiëntie op lange termijn.

Precisie en herhaalbaarheid :

Ultrasone systemen zijn in staat tot precisie op micronniveau, waardoor ze goed geschikt zijn voor het snijden van smalle banden, webbings of linten met een zeer consistente randkwaliteit. Dit is van cruciaal belang voor producten waar toleranties strak zijn, zoals naadversterkingen of elektronische textielintegraties.

Verminderde thermische vervorming :

In tegenstelling tot lasersnijden, dat ook randen afdicht, lokaliseert ultrasone slitting de warmte in een smalle zone, waardoor de thermische vervorming wordt verminderd en de dimensionale stabiliteit van delicate stoffen wordt behouden.

Ultrasone slopen is bijzonder geschikt voor synthetisch textiel of melanges die thermoplastische vezels bevatten. Dit omvat, maar is niet beperkt tot:

Polyester (PET)

Nylon (PA)

Polypropyleen (PP)

Acetaat en triacetaat

PVC-gecoate stoffen

Thermoplastische polyurethanen (TPU)

Natuurlijke vezels zoals katoen of wol, die geen thermoplastische eigenschappen missen, zijn over het algemeen niet geschikt voor ultrasone slopen tenzij gemengd met synthetische componenten die de randen kunnen smelten en afdichten. Voor optimale resultaten moeten de stofsamenstelling, dikte, weefstructuur en oppervlaktebehandelingen worden overwogen bij het configureren van slittingsparameters zoals amplitude, snelheid, druk en hoorngeometrie.

Ultrasone textielgleedmachines zijn geïntegreerd in productielijnen in verschillende industrieën, waar precisierandcontrole en procesinreesheid noodzakelijk zijn:

Technisch textiel :

Voor industriële stoffen die worden gebruikt in composieten, transportbanden of isolatie, zorgt ultrasone slopen voor dimensioneel stabiele, verzegelde randen die de prestaties van de stof tijdens het lamineren, naaien of vormen behouden.

Automotive interieurs :

In voertuiginterieurcomponenten-zoals veiligheidsgordels, headliners en trim-helpt ultrasone slakken fabrikanten om te voldoen aan strikte kwaliteits- en veiligheidsnormen door consistente, gerafelde banden en panelen te produceren.

Kleding en onderkleding :

Hoogwaardige sportkleding en intieme kleding profiteren van ultrasone slopen bij de verwerking van elastische banden, naadbanden en decoratieve versieringen. De schone snit verbetert de esthetiek en voorkomt dat rand ontraft tijdens gebruik.

Medisch en hygiëne textiel :

Ultrasone slopen ondersteunt besmettingsvrije randafwerking in wegwerpmaskers, chirurgische gordijnen, wondverbanden en sanitaire producten, waar vezelreinigheid en verzegelde randen essentieel zijn voor productveiligheid.

Filtratiemedia :

In lucht- en vloeibare filtratietoepassingen is de vermindering van losse vezels en randdeeltjes van vitaal belang. Ultrasonisch spleet synthetische niet -wovens of mesh -stoffen voldoen aan deze functionele en regelgevende vereisten.

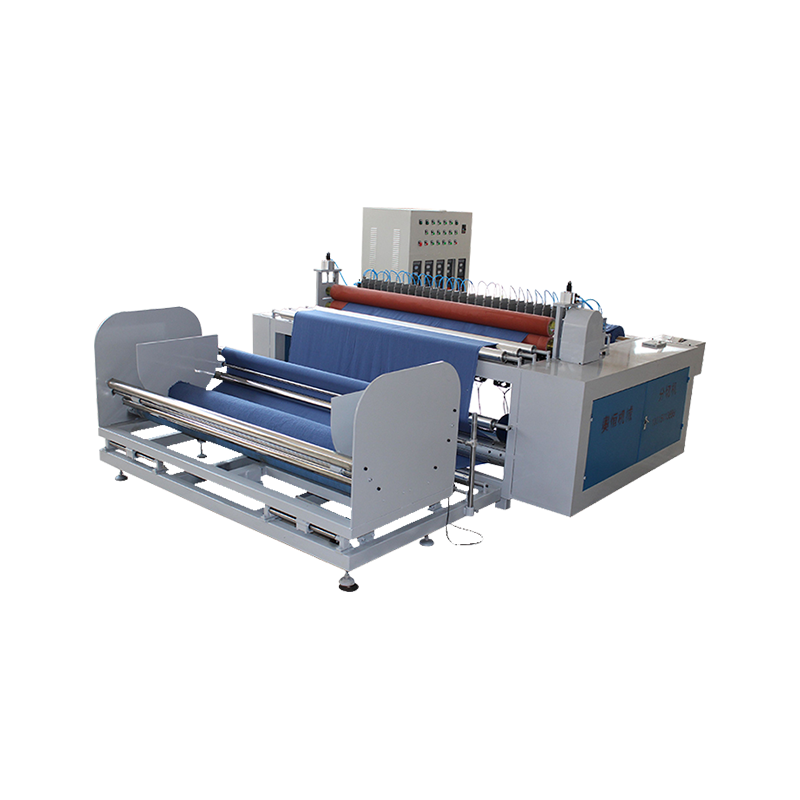

Moderne ultrasone textielgleedmachines worden vaak geïntegreerd in roll-to-roll verwerkingslijnen voor continue productie. Afhankelijk van de configuratie kunnen machines zijn:

Servo-gecontroleerde voedingssystemen voor nauwkeurige spanningsbeheer

Multi-lane slitting-eenheden voor gelijktijdige verwerking van meerdere strips

Edge Guiding- en webuitlijningssystemen

Slit -breedte -aanpassingsmechanismen met gemotoriseerde precisiebeheersing

Programmeerbare logische controllers (PLC's) voor receptopslag en productieopleiding

Bij grote volume-bewerkingen kan automatisering van de omschakeling van de haspel, de opstelling van het spleetbreedte en de inspectie van de stof de doorvoer aanzienlijk verbeteren en tegelijkertijd de arbeidsafhankelijkheid vermindert. Ultrasone slitting Systems kunnen ook worden gecombineerd met ultrasone lasmodules voor inline binding of hemdeling.

Ondanks zijn voordelen is ultrasone slopen niet universeel van toepassing. Sommige uitdagingen zijn onder meer:

Materiële afhankelijkheid : Niet-thermoplastische materialen of losjes geweven stoffen reageren mogelijk niet goed op ultrasone energie, wat resulteert in onvolledige afdichting of gerafelde randen.

Initiële investering : Ultrasone slitting-systemen hebben meestal hogere kosten vooraf dan conventionele snijmachines, die de acceptatie bij lage marge of kleinschalige activiteiten kunnen afschrikken.

Rand hardheid : De afgesloten rand kan stijfheid vertonen, afhankelijk van materiaal- en amplitude -instellingen, die het draperen of de hand in kleding of decoratief textiel kunnen beïnvloeden.

Thermische gevoeligheid : Overmatige blootstelling aan ultrasone energie kan rand gele, krimp of vervorming veroorzaken in bepaald warmtegevoelig textiel tenzij precies gekalibreerd.