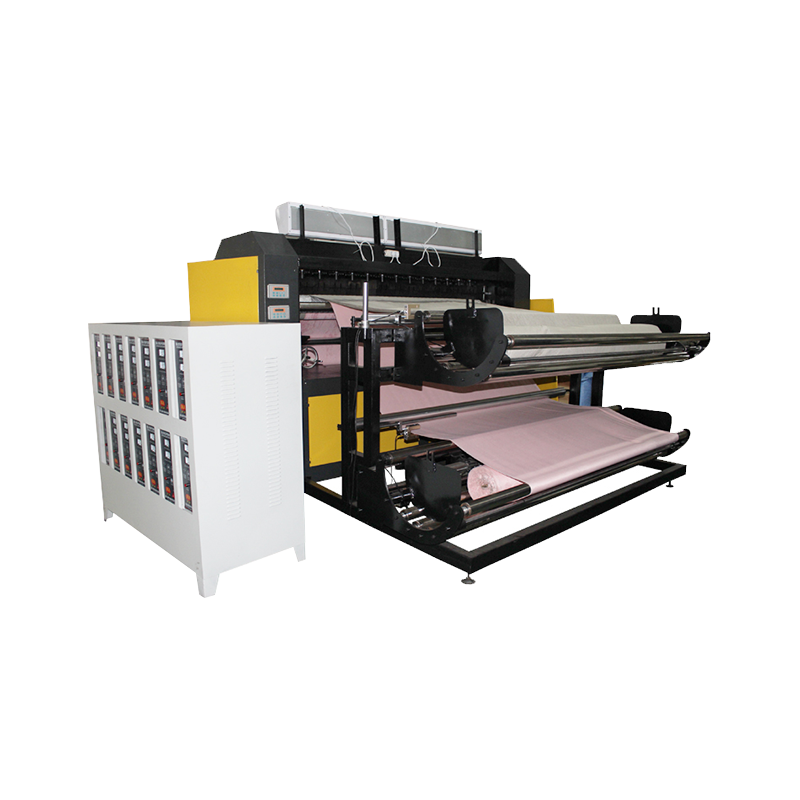

Ultrasone kanten machines hebben een revolutie teweeggebracht in de textielindustrie door de productie van ingewikkelde, hoogwaardige kanten stoffen met ongeëvenaarde precisie en efficiëntie mogelijk te maken. Deze machines maken gebruik van hoogfrequente ultrasone trillingen om synthetische materialen te snijden, af te dichten en te borduren, waardoor de behoefte aan traditionele naalden en draden wordt geëlimineerd. Naarmate de vraag naar consumenten naar aanpassing, duurzaamheid en snellere productiecycli echter groeit, staat de technologie voor aanzienlijke uitdagingen in schaalbaarheid, materiaalcompatibiliteit en energie -efficiëntie. Welke vorderingen in ultrasone technologie, automatisering en materiaalwetenschap zijn essentieel om deze uitdagingen aan te gaan en het volledige potentieel van ultrasone kanten machines te ontgrendelen?

1. Ultrasone technologie: principes en mechanismen

In de kern van ultrasone kantmachines is de ultrasone hoorn, of sonotrode, die elektrische energie omzet in mechanische trillingen bij frequenties die meestal variëren van 20 kHz tot 40 kHz. Deze trillingen genereren gelokaliseerde warmte door wrijving, waardoor de machine thermoplastische materialen zoals polyester, nylon en polyurethaan met precisie op micronniveau kan snijden en afdichten.

Trillingscontrole: geavanceerde piëzo -elektrische transducers zorgen voor consistente amplitude en frequentie, cruciaal voor het handhaven van de randkwaliteit en het voorkomen van afbraak van materiaal.

Energie -efficiëntie: moderne machines bevatten adaptieve stroomsystemen die de energie -output aanpassen op basis van materiaaldikte en dichtheid, waardoor afval en operationele kosten worden verminderd.

Tooling -ontwerp: aanpasbare hoorngeometrieën maken het maken van verschillende kantenpatronen mogelijk, van delicate bloemenmotieven tot complexe geometrische ontwerpen.

2. Materiaalcompatibiliteit: uitbreiden voorbij thermoplastics

Terwijl ultrasone kanten machines uitblinken met synthetische stoffen, blijft hun toepassing op natuurlijke vezels (bijv. Katoen, zijde) beperkt vanwege lagere thermoplasticiteit. Innovaties in materiële voorbehandeling en hybride verwerking pakken deze kloof aan:

Chemische coatings: het aanbrengen van thermoplastische harsen op natuurlijke vezels maakt ultrasone binding mogelijk zonder het ademend vermogen of textuur in gevaar te brengen.

Hybride technieken: het combineren van ultrasoon snijden met lasergravure of traditioneel borduurwerk breidt ontwerpmogelijkheden uit voor textiel met gemengd materiaal.

Gerecyclede materialen: ultrasone machines worden in toenemende mate gebruikt om gerecycled polyester en nylon te verwerken, in lijn met duurzaamheidsdoelen. Inconsistente materiaaleigenschappen (bijv. Smeltpunten) vereisen echter realtime monitoring en aanpassing.

3. Automatisering en digitale integratie: verbetering van de precisie en snelheid

De integratie van ultrasone kanten machines met computerondersteund ontwerp (CAD) en robotsystemen heeft textielproductie getransformeerd:

Patroondigitalisering: CAD-software converteert ingewikkelde kanten ontwerpen in machinaalleesbare formaten, waardoor een hoge herhaalbaarheid en minimale menselijke fouten worden gewaarborgd.

Robotachtige armen: multi-axis robotsystemen positioneren de ultrasone hoorn met submillimeter nauwkeurigheid, waardoor 3D-kantenstructuren en complexe gelaagdheid mogelijk zijn.

Real-time monitoring: IoT-enabled sensoren volgen machineprestaties, materiaalvoeding en energieverbruik, waardoor voorspellend onderhoud en procesoptimalisatie wordt vergemakkelijkt.

Ondanks deze vorderingen blijven uitdagingen bestaan in het schalen van de productie voor grootvolume-orders zonder de kwaliteit in gevaar te brengen.

4. Duurzaamheid: afval- en energieverbruik verminderen

Ultrasone kantmachines ondersteunen inherent duurzame productie door draadafval te elimineren en het waterverbruik te verminderen in vergelijking met traditionele verven en afwerkingsprocessen. Verdere innovaties zijn echter nodig om hun milieuvriendelijkheid te verbeteren:

Systemen voor energieherstel: het vastleggen en hergebruiken van restwarmte van ultrasone trillingen kan het totale energieverbruik met maximaal 20%verminderen.

Biologisch afbreekbare materialen: het ontwikkelen van ultrasoon-compatibele bioplastics (bijv. PLA) breidt het bereik van duurzame kanten stoffen uit.

Gesloten-lussystemen: het integreren van stofschrootrecycling direct in de productielijn minimaliseert materiaalafval.

5. Kwaliteitscontrole: zorgen voor consistentie in complexe ontwerpen

De precisie van ultrasone kantmachines is zowel hun sterkte als een potentiële bron van defecten. Maatregelen van de belangrijkste kwaliteitscontrole zijn onder meer:

Laserscanning: scanners met hoge resolutie detecteren imperfecties in realtime, waardoor onmiddellijke correcties mogelijk worden gemaakt.

Toestal testen: geautomatiseerde systemen beoordelen de sterkte en duurzaamheid van ultrasone bindingen, waardoor de naleving van de industriële normen wordt gewaarborgd.

Microscopische analyse: geavanceerde beeldvormingstechnieken verifiëren randafdichting en patroonnauwkeurigheid op micronniveau.

6. Opkomende toepassingen: van mode tot medisch textiel

Ultrasone kanten machines vinden nieuwe toepassingen voorbij de traditionele kleding:

Medisch textiel: Ultrasone binding creëert naadloze, hypoallergene stoffen voor chirurgische jurken, compressiekleding en wondverbanden.

Automotive interieurs: aangepaste kantenpatronen verbeteren de esthetische aantrekkingskracht van autostoelen en headliners terwijl het voldoen aan de strenge duurzaamheidseisen.

Smart textiel: het integreren van geleidende vezels in ultrasone kant maakt de productie van draagbare sensoren en verwarmingselementen mogelijk.

7. Uitdagingen in schaalbaarheid en kosten

Hoewel ultrasone kanten machines talloze voordelen bieden, limiet hun hoge initiële kosten en operationele complexiteitsbeperking toegankelijkheid voor kleinschalige fabrikanten. Het aanpakken van deze uitdagingen vereist:

Modulaire ontwerpen: schaalbare systemen die incrementele upgrades en aanpassing mogelijk maken.

Trainingsprogramma's: uitgebreide operatortraining om de efficiëntie van de machine te maximaliseren en downtime te minimaliseren.

Kostenreductie: vooruitgang in transducer -technologie en materiaal inkoop kan de productiekosten in de loop van de tijd verlagen.

8. Toekomstige aanwijzingen: AI en geavanceerde materialen

De volgende generatie ultrasone kanten machines zal waarschijnlijk opnemen:

AI-aangedreven optimalisatie: algoritmen voor machine learning analyseren productiegegevens om trillingsparameters, materiaalvoedingssnelheden en patroonontwerpen te optimaliseren.

Nanomaterialen: het opnemen van nanovezels of grafeencoatings verbetert de stofsterkte, geleidbaarheid en thermische regulatie.

Hybride productie: het combineren van ultrasone binding met 3D-printen of elektrospinning opent nieuwe mogelijkheden voor multifunctioneel textiel.

Naarmate de textielindustrie blijft evolueren, zullen ultrasone kanten machines een cruciale rol spelen bij het voldoen aan de eisen voor innovatie, duurzaamheid en aanpassing. Door de huidige beperkingen aan te pakken en opkomende technologieën te omarmen, kunnen deze machines de toekomst van de stofproductie opnieuw definiëren.